В целом о вакууме и вакуумных системах

| Свойства вакуума |

| Особенности вакуумных систем |

Измерение вакуума

| контрольно-измерительная аппаратура |

| Течеискатели |

Вакуумные материалы и уплотнители

| Вакуумные материалы |

| Уплотнители и и смазки |

Элементы вакуумных конструкций

| Вакуумные вентили и переходники |

| Запорные устройства |

| Способы соединения вакуумных систем |

О выборе оборудования

| Общие принципы |

| Подбор вакуумных насосов |

Вакуумные установки

Практические и лабораторные работы

| Масляные средства откачки |

| Вакуумометрические приборы |

| Вакуумные установки |

| Сорбционные средства откачки |

| Физические явления в вакууме |

На заметку

| Процессы дегазации - Удаление азота из металла |

| Вакуумные установки - Вакуумные аппараты для разных техпроцессов |

|

Cтраница 3 из 5 Удаление азота из металла Опыты по кинетике удаления азота проводили на шихте, состав которой приведен в табл. 8. Шихту предварительно выплавляли в открытой индукционной печи и насыщали азотом с помощью азотированного хрома. Опытные плавки проводили при давлении азота 100; 1; 0,0001 мм рт. ст. при 1500, 1550, 1600, 1650° С. Масса металла в тигле составляла 150 и 450 г. По ходу плавки проводили отбор проб металла массой 5 г. Содержание азота определяли по методу Кьельдаля на установке типа ИМЕТ. Чувствительность метода составляла =±=0,001 %. На рис. 29 представлено влияние температуры на удаление азота из расплава Fe—Cr. Из рис. 29 видно, что температура заметно ускоряет процесс удаления азота из металла. Особенно сильно влияние температуры проявляется в области низких концентраций азота в расплаве. Так, повышение температуры с 1550 до 1650° С позволяет получить через 60 мин выдержки содержание азота 0,002 вместо 0,02% при 1550° С, в сплаве Fe-Cr—Ni при повышении температуры с 1500 до 1600° С конечные

Содержания азота составили соответственно 0,015 и 0,004%. Понижение парциального давления азота в печной атмосфере также влияет на ускорение процесса деазотации. На рис. 30 показано влияние давления на удаление азота из сплава Fe—Cr—Ni при 1600° С. Снижение давления от 100 до 0,1 мм рт. ст. оказывает значительное влияние на удаление азота из расплава. Так, для сплава железо—хром после 60-мин выдержки было получено для 0,1 мм рт. ст. содержание азота 0,006%, а при 0,0001 мм рт. ст. 0,005%.

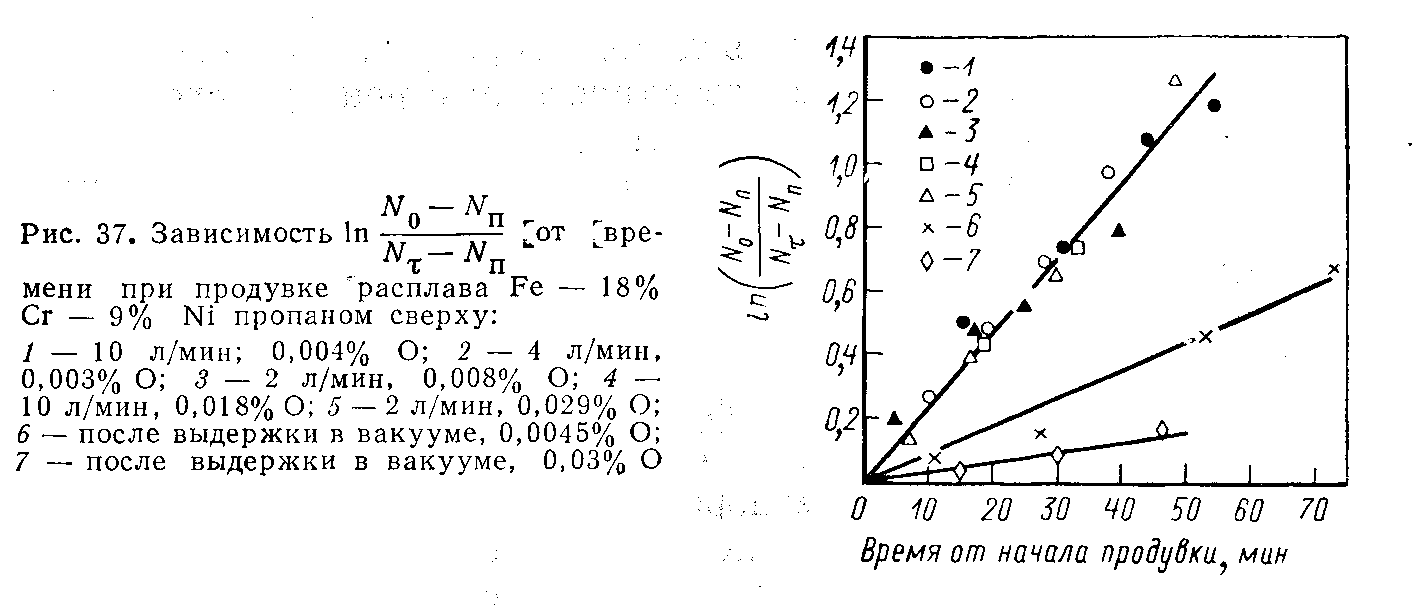

Были рассчитаны равновесные концентрации азота для исследованиях температур и давлений [58—60]. Принимали, что растворимость азота при 1600° С в железе при парциальном давлении азота 1 ат равна 0,043%, в сплаве Х20Н80 при 1550° С 0,079% [60]. Расчеты произведены в предположении, что расплавы подчиняются закону Сивертса. Сравнение опытных данных с равновесными показывает, что при давлениях 0,1 и 0,0001 мм рт. ст. опытные значения значительно выше равновесных для всех сплавов; при 100 мм рт. ст. наблюдается хорошее соответствие опытных и равновесных значений. Проведенные опыты показали несоответствие между собой опытных и теоретических данных по удалению азота из расплавов. При низких давлениях процесс газовыделения за время выдержки металла в вакууме не успевает привести содержания азота к минимальным, равновесным. При высоких давлениях, хотя скорость газовыделения и меньше, но равновесные концентрации высокие и быстро достигаются. Интересным фактом является независимость скорости удаления азота из металла от содержания в нем кислорода в пределах от 0,003 до 0,29%. Выше указывалось, что кислород в жидком металле замедляет удаление азота. Обнаруженное явление, на первый взгляд, противоречит этому факту. Однако если рассматривать его в связи с использованием продувки металла восстановительным газом пропаном, то можно объяснить это следующим образом. При прохождении пузырьков пропана или продуктов его разложения через жидкий металл тонкий поверхностный слой металла, окружающий пузырек, хорошо раскисляется водородом и растворяющимся в металле углеродом, которые образуются при разложении пропана. Десорбция азота внутрь пузырьков и вынос азота с пузырьками газа из металла уже не будет зависеть от содержания

кислорода в металле, а должна определяться лишь диффузией через непромешиваемый слой. Таким образом в объеме металла может содержаться любая концентрация кислорода и это не будет отражаться на характере процесса удаления азота из металла при продувке его углеводоро-досодержащим газом или водородом. Независимость скорости удаления азота от расхода газа в пределах от 3 до 10 л/мин объясняется тем, что изменение скорости подачи газа в указанных пределах при погружении фурмы на 50—60 мм незначительно влияет на увеличение поверхности раздела металл—газ и на перемешивание металла. Общая поверхность контакта металл—газ в том и другом случае будет достаточно большой, а разница в перемешивании, очевидно, недостаточна для того, чтобы изменилась толщина диффузионного пограничного слоя. Последнее-обстоятельство является важным при производстве сталей и-сплавов в вакуумных индукционных печах, так как продувка металла газом позволяет удалить азот независимо от содержания кислорода в металле. Это облегчает подбор шихты, позволяет использовать продувку или обработку металла кислородом с целью его обезуглероживания, без опасения за трудности с деазо-тацией вследствие насыщения металла кислородом. Последующая продувка восстановительным газом позволит удалить азот. После продувки возможно введение сильных раскислителей для удаления кислорода без опасности образования прочных нитридов.

|

Сейчас на сайте

Сейчас на сайте находятся:59 гостей на сайте

Нов боков адс адаптивный

| = | |